Sementli Karbür Takımların Üretim Süreci Genellikle işleme verimliliğini artırmak için, kesme hızı, kesme derinliği ve ilerleme hızı olmak üzere üç temel kesme parametresinin optimize edilmesi gerektiği söylenir, çünkü bu genellikle en basit ve en doğrudan yaklaşımdır. Bununla birlikte, bu parametrelerin artırılması genellikle mevcut takım tezgahlarının koşullarıyla sınırlıdır. Bu nedenle, en ekonomik ve uygun yöntem doğru takımı seçmektir. Sementli karbür takımlar şu anda takım pazarında ana akımı oluşturmaktadır. Sementli karbürün kalitesi üç faktör tarafından belirlenir: sementli karbür matrisi (iskelet), bıçağın yapısı ve şekli (etli kısım) ve kaplama (deri). Bugün, "iskeletten ete" kadar işleme takımlarına derinlemesine bir bakış atacağız. Sementli Karbür Matrisinin Bileşimi Sementli karbür matrisi iki ana bileşenden oluşur:

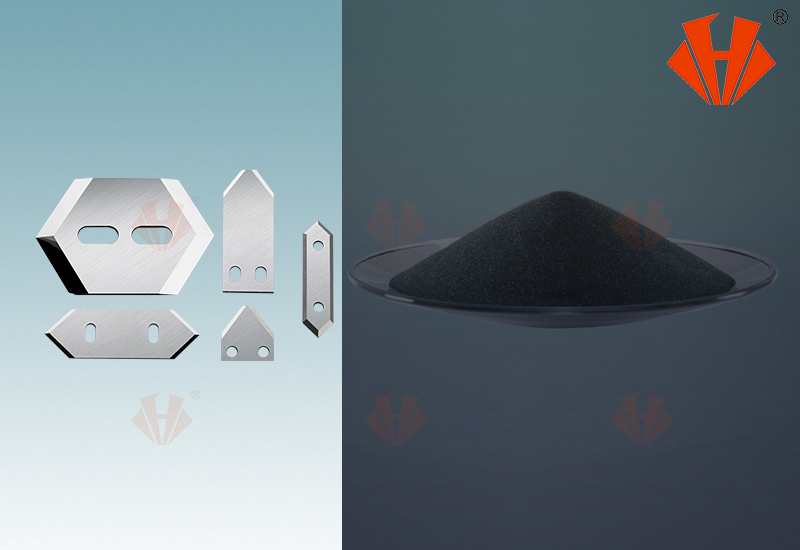

Sertleştirme Aşaması: Bu aşama, toz halinde başlayan tungsten karbür (WC) ve titanyum karbür (TiC) gibi malzemeleri içerir.

Bu tozları hafife almayın; bunlar tüm sertleştirilmiş karbürlerin başlıca hammaddeleridir.

Tungsten Karbür Üretimi:Tungsten karbür, tungsten ve karbondan üretilir. Ortalama parçacık boyutu 3–5 μm olan tungsten tozu, kuru karıştırma için bilyalı değirmende karbon siyahı ile karıştırılır. İyice karıştırıldıktan sonra, karışım bir grafit tepsiye yerleştirilir ve bir grafit direnç fırınında 1400–1700°C'ye kadar ısıtılır. Bu yüksek sıcaklıkta, bir reaksiyon tungsten karbür üretir.

Özellikler:Tungsten karbür, erime noktası 2000°C'nin üzerinde, bazen 4000°C'yi aşan, son derece sert ancak kırılgan bir malzemedir. Alaşımın yüksek sertliğini ve aşınma direncini belirler.

Bağlayıcı Metal: Genellikle kobalt (Co) ve nikel (Ni) gibi demir grubu metaller kullanılır; işleme alanında en yaygın olanı kobalttır.

Örneğin, tungsten karbür kobalt ile karıştırıldığında, kobalt içeriği sertleştirilmiş karbürün özelliklerinde kritik öneme sahiptir. Daha yüksek kobalt içeriği tokluğu artırırken, daha düşük kobalt içeriği sertliği ve aşınma direncini artırır.

Üretim Süreci

1. Toz Hazırlama (Islak Öğütme) Öğütme odasında, ham maddeler etanol, su ve organik bağlayıcılar içeren bir ortamda istenen partikül boyutuna kadar öğütülür. Islak öğütme olarak bilinen bu işlem, öğütme yardımcıları olarak organik veya inorganik çözücülerin eklenmesini içerir.

▶ Islak Öğütme Neden Tercih Edilir?

▶Kuru öğütme, malzemeleri yalnızca mikron seviyesine (örneğin, 20 μm'nin üzerine) kadar öğütebilir, çünkü bu boyutun altında elektrostatik çekim, parçacıkların ciddi şekilde kümelenmesine neden olarak daha fazla öğütmeyi zorlaştırır.

▶Öğütme yardımcı maddelerinin etkisiyle yapılan ıslak öğütme, parçacık boyutunu birkaç mikrona hatta nanometreye kadar küçültebilir.

▶Süre: Hammaddelere bağlı olarak, ıslak öğütme yaklaşık 8-55 saat sürer ve hammaddelerin homojen bir süspansiyonu elde edilir.

2. Püskürtmeli Kurutma: Sıvı karışım, sıcak azot gazının etanol ve suyu buharlaştırdığı bir püskürtmeli kurutucuya pompalanır ve geriye homojen boyutlu granül toz kalır.

▶Kurutulmuş toz, çapları 20-200 μm arasında değişen küresel parçacıklardan oluşur. Bunu daha iyi anlamak için, en ince tozun insan saçının kalınlığının yarısından daha ince olduğunu belirtelim.

▶Kurutulmuş bulamaç, tutarlılığın sağlanması için kalite kontrolüne gönderilir.

3. Presleme: Kontrol edilen toz, takım uçları üretmek için bir presleme makinesine beslenir.

▶Pres kalıbı makineye yerleştirilir ve zımba ile kalıp kontrol edilerek toz, aletin temel şekil ve boyutuna preslenir.

▶Kullanılan uç tipine bağlı olarak, gerekli basınç 12 tona kadar çıkabilir.

▶Sıkıştırma işleminden sonra, kalite ve hassasiyetin sağlanması için her bir parça tartılır.

4. Sinterleme: Yeni preslenmiş parçalar çok kırılgandır ve sinterleme fırınında sertleştirilmeleri gerekir.

▶Bu parçalar 1500°C'de 13 saat boyunca ısıl işleme tabi tutulur; bu işlemde erimiş kobalt, tungsten karbür parçacıklarıyla bağlanır. 1500°C'de çelik, çikolata kadar hızlı erir.

▶Sinterleme sırasında, karışımdaki polietilen glikol (PEG) buharlaşır ve parçanın hacmi yaklaşık %50 oranında küçülerek belirli bir sertlik seviyesine ulaşır.

5. Yüzey İşlemi (Bonlama ve Kaplama) Hassas boyutlar elde etmek için, uçların üst ve alt yüzeyleri honlama işlemine tabi tutulur.

▶Sinterlenmiş sertleştirilmiş karbür uçlar son derece sert olduğundan, hassas taşlama için endüstriyel elmas taşlama diskleri kullanılır.

▶Bu aşama, taşlama teknolojisinde yüksek hassasiyet gerektirir. Örneğin, İsveç, son derece sıkı tolerans gereksinimlerini karşılamak için gelişmiş 6 eksenli taşlama teknolojisi kullanmaktadır.

Taşlama işleminden sonra, uçlar temizlenir, kaplanır ve son kalite kontrolünden geçirilir.

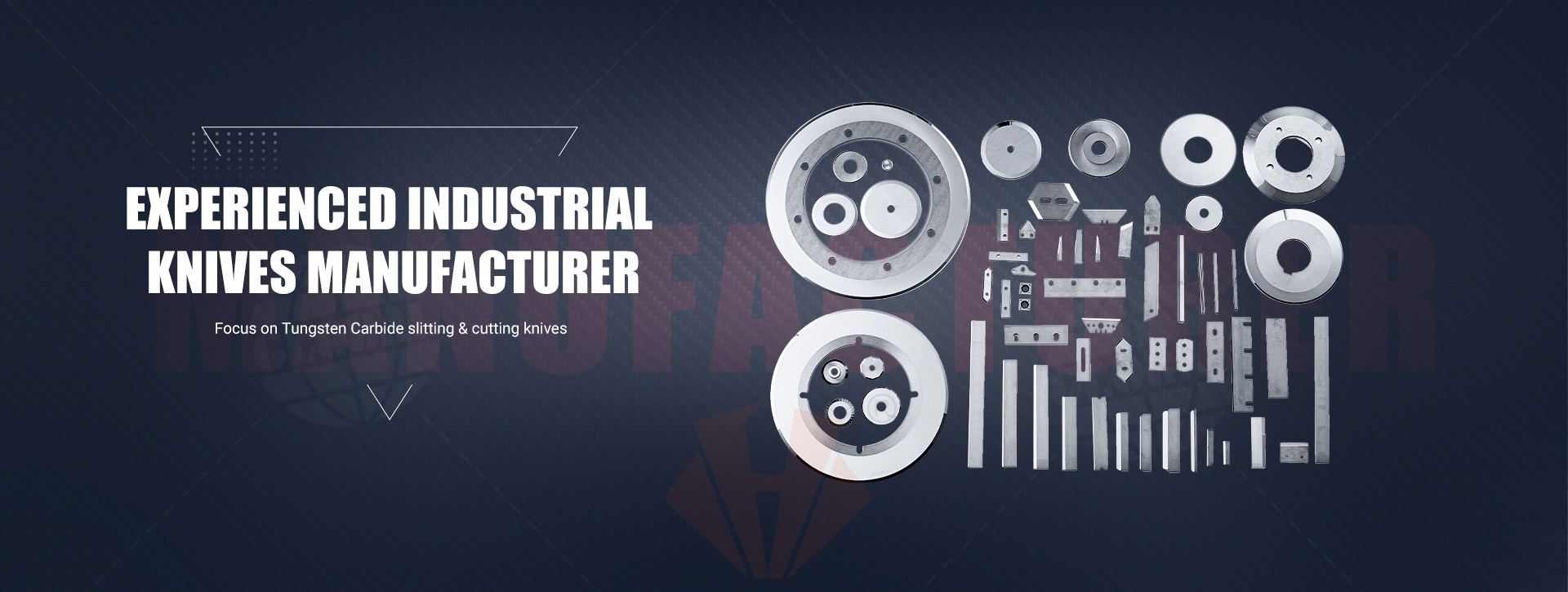

Chengduhuaxin Karbürünü Neden Seçmelisiniz?

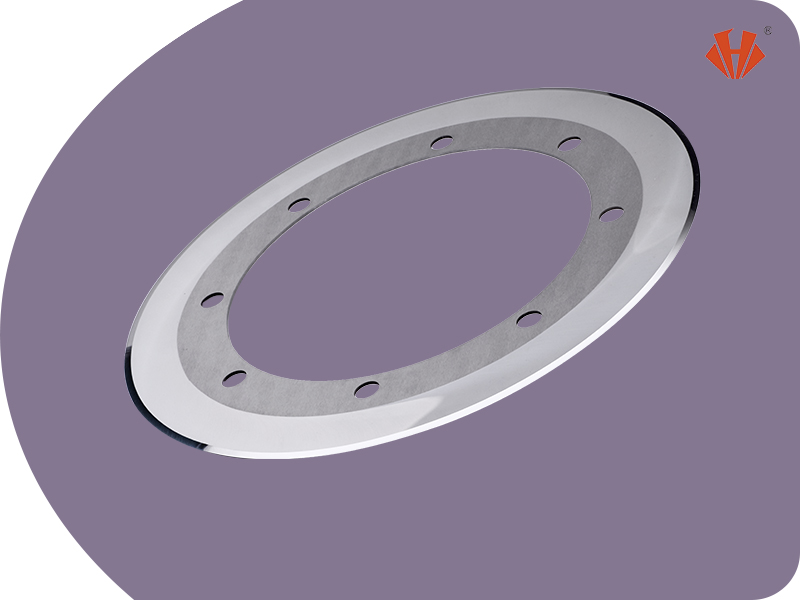

Chengduhuaxin Carbide, kalite ve yeniliğe olan bağlılığıyla piyasada öne çıkıyor. Tungsten karbür halı bıçakları ve tungsten karbür oluklu bıçakları, üstün performans için tasarlanmıştır ve kullanıcılara ağır endüstriyel kullanımın zorluklarına dayanırken temiz ve hassas kesimler sağlayan aletler sunar. Dayanıklılık ve verimliliğe odaklanan Chengduhuaxin Carbide'ın oluklu bıçakları, güvenilir kesici aletlere ihtiyaç duyan endüstriler için ideal bir çözümdür.

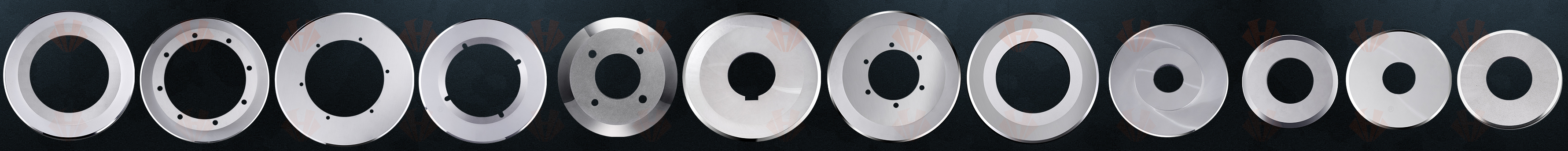

CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD, profesyonel bir tedarikçi ve üreticidir.tungsten karbür ürünleri,Örneğin, ağaç işleme için karbür uçlu bıçaklar, karbürdairesel bıçaklariçinTütün ve sigara filtre çubukları kesme, yuvarlak bıçaklar oluklu karton dilimleme için,üç delikli jilet bıçakları/oluklu bıçaklar Ambalaj, bant, ince film kesimi, tekstil endüstrisi için elyaf kesme bıçakları vb. için.

25 yılı aşkın süredir geliştirdiğimiz ürünlerimiz ABD, Rusya, Güney Amerika, Hindistan, Türkiye, Pakistan, Avustralya, Güneydoğu Asya vb. ülkelere ihraç edilmektedir. Mükemmel kalite ve rekabetçi fiyatlarımızla, çalışkanlığımız ve hızlı yanıt verme yeteneğimiz müşterilerimiz tarafından takdir edilmektedir. Yeni müşterilerle yeni iş ilişkileri kurmak istiyoruz.

Bugün bizimle iletişime geçin ve ürünlerimizin ve hizmetlerimizin sunduğu yüksek kalitenin avantajlarından yararlanın!

Müşterilerin sıkça sorduğu sorular ve Huaxin'in yanıtları

Bu miktara bağlı olarak değişir, genellikle 5-14 gün sürer. Endüstriyel bıçak üreticisi olan Huaxin Cement Carbide, üretimi siparişlere ve müşteri taleplerine göre planlar.

Sipariş ettiğiniz özel makine bıçakları veya satın alma sırasında stokta bulunmayan endüstriyel bıçaklar için teslimat süresi genellikle 3-6 haftadır. Sollex Satın Alma ve Teslimat Koşullarını burada bulabilirsiniz.

Siparişiniz sırasında stokta bulunmayan özel yapım makine bıçakları veya endüstriyel bıçaklar talep ederseniz, Sollex Satın Alma ve Teslimat Koşullarını inceleyin.Burada.

Genellikle önce havale, Western Union gibi ödeme yöntemleri kullanılır. Yeni müşterilerden gelen ilk siparişlerin tamamı ön ödemelidir. Sonraki siparişler fatura ile ödenebilir.bize Ulaşındaha fazla bilgi edinmek için

Evet, bizimle iletişime geçin. Endüstriyel bıçaklar, üstü bombeli, altı yuvarlak, tırtıklı/dişli, yuvarlak delme bıçakları, düz bıçaklar, giyotin bıçakları, sivri uçlu bıçaklar, dikdörtgen jiletler ve yamuk bıçaklar dahil olmak üzere çeşitli şekillerde mevcuttur.

Size en uygun bıçağı seçmenize yardımcı olmak için, Huaxin Cement Carbide üretimde test etmeniz için size birkaç örnek bıçak verebilir. Plastik film, folyo, vinil, kağıt ve diğerleri gibi esnek malzemelerin kesilmesi ve işlenmesi için, oluklu dilme bıçakları ve üç oluklu jilet bıçakları dahil olmak üzere dönüştürme bıçakları sunuyoruz. Makine bıçaklarıyla ilgileniyorsanız bize bir talep gönderin, size bir teklif sunalım. Özel yapım bıçaklar için örnekler mevcut değildir, ancak minimum sipariş miktarını sipariş etmenizden memnuniyet duyarız.

Stoktaki endüstriyel bıçaklarınızın ve kesici takımlarınızın ömrünü ve raf ömrünü uzatmanın birçok yolu vardır. Makine bıçaklarının doğru ambalajlanması, saklama koşulları, nem ve hava sıcaklığı ve ek kaplamaların bıçaklarınızı nasıl koruyacağı ve kesme performanslarını nasıl sürdüreceği hakkında bilgi edinmek için bizimle iletişime geçin.

Yayın tarihi: 18 Temmuz 2025