Tungsten karbür bıçakların üretim sürecinde, tungsten karbür ve kobalt tozunun karıştırma oranı önemlidir ve doğrudan aletin performansıyla ilişkilidir.

Oran esasen "kişiliğini" ve uygulama alanını tanımlar.Tungsten karbür bıçaklar.

Daha iyi anlamak için şöyle diyebiliriz:

Tungsten Karbür (WC)Tıpkı kurabiyedeki fındık parçaları gibi. Son derece sert ve aşınmaya dayanıklıdır, aletin ana gövdesini ve kesme işleminden sorumlu "dişlerini" oluşturur.

Kobalt (Co)Tıpkı kurabiyedeki çikolata/tereyağı gibi. Bağlayıcı görevi görerek sert tungsten karbür parçacıklarını birbirine "yapıştırır" ve aynı zamanda tokluk ve esneklik sağlar.

Karıştırma oranının etkisi, basitçe şu şekildedir:

Yüksek Kobalt İçeriği(Örneğin, >%15): Daha fazla çikolata ve daha az fındık içeren bir kurabiyeye eşdeğerdir.

Avantajlar:İyi dayanıklılık, yüksek darbe direnci, kolay kırılmama özelliği. Çiğnenebilir, yumuşak bir kurabiye gibi..

Dezavantajları:Daha düşük sertlik, daha zayıf aşınma direnci anlamına gelir. Sert malzemeleri keserken "dişler" daha kolay aşınır.

Sonuç:Bu alet daha "yumuşak" ama daha "darbeye dayanıklı".

Düşük Kobalt İçeriği(Örneğin, %6'dan az): Daha fazla fındıklı, daha az çikolatalı bir kurabiyeye eşdeğerdir.

Avantajlar:Son derece yüksek sertliğe sahip, aşınmaya karşı çok dayanıklı, keskinliğini uzun süre koruyor. Sert, kırılgan bir fındık gibi.

Dezavantajları:Yüksek kırılganlık, düşük tokluk, darbelere karşı hassasiyet. Darbe veya titreşim altında seramik gibi parçalanmaya eğilimli.

Sonuç:Bu alet "daha sert" ama daha "hassas".

Kobalt içeriği ne kadar düşükse, alet o kadar sert ve aşınmaya dayanıklı olur, ancak aynı zamanda o kadar kırılgan olur; kobalt içeriği ne kadar yüksekse, alet o kadar sağlam ve darbelere karşı o kadar dayanıklı olur, ancak aynı zamanda o kadar yumuşak ve aşınmaya karşı o kadar az dayanıklı olur.

Farklı Sektörlerde ve Kullanım Nedenlerinde Uygulanabilen Oranlar:

Bu oran için sabit bir referans noktası yoktur, çünkü farklı üreticilerin kendi tarifleri vardır, ancak genel olarak şu prensiplere uyulur:

1. Kaba İşleme, Aralıklı Kesme, Yüksek Darbe Koşulları (örneğin, dövme ve döküm parçaların kaba tornalanması)

Genel Oran: Nispeten yüksek kobalt içeriği, yaklaşık %10-15 veya daha yüksek.

Neden?

Bu tür işleme, önemli titreşim ve şoklarla birlikte, düzensiz, sert yüzeyli ahşabı bıçakla kesmeye benzer. Aletin "sağlam ve darbeye dayanıklı" olması gerekir. Temas anında kırılmaktansa biraz daha hızlı aşınmak daha iyidir. Yüksek kobaltlı bir formül, alete "zırh" giymek gibidir.

2. Son İşlem, Sürekli Kesim, Sert Malzeme Koşulları (örneğin, sertleştirilmiş çelik, titanyum alaşımlarının son tornalama işlemi)

Genel Oran: Nispeten düşük kobalt içeriği, yaklaşık %6-10.

Neden?

Bu tür işleme, hassasiyet, yüzey kalitesi ve verimliliği hedefler. Kesme işlemi stabildir, ancak malzeme çok serttir. Aletin "aşırı aşınma direnci ve keskinlik koruma" özelliğine sahip olması gerekir. Burada sertlik çok önemlidir, tıpkı camı oymak için elmas kullanmak gibi. Düşük kobaltlı bir formül, en üst düzey sertliği sağlar.

3. Genel Amaçlı Talaşlı İmalat (En Yaygın Senaryolar)

Genel Oran: Orta düzeyde kobalt içeriği, yaklaşık %8-10.

Neden?

Bu, sertlik, aşınma direnci ve tokluk arasında "altın bir denge noktası" buluyor, tıpkı çok yönlü bir SUV gibi. Çoğu malzemenin sürekli kesimini yapabilirken, küçük darbelere de dayanabiliyor ve en geniş uygulama alanını sunuyor.

4. Özel Ultra Hassas İşleme, Yüksek Hızlı Kesim

Ortak Oran:Çok düşük kobalt içeriği, yaklaşık %3-6 (bazen tantal, niyobyum gibi diğer nadir metallerin ilaveleriyle).

Neden?

Süper alaşımların işlenmesinde, ayna yüzey işleminde vb. kullanılır. Aletin yüksek sıcaklıklarda ultra yüksek sertliği ve kimyasal kararlılığı (kırmızı sertlik) korumasını gerektirir. Düşük kobalt içeriği, yüksek sıcaklıklarda kobaltın yumuşatıcı etkisini en aza indirerek tungsten karbürün "dayanıklı" doğasının tam olarak ortaya çıkmasını sağlar.

Oran seçimini yaparken bunu bir savaşçıyı donatmak olarak düşünebiliriz:

Yüksek Kobalt (%10+): Ağır zırh ve kalkanla donanmış bir savaşçı gibi, yüksek savunma (darbeye dayanıklı), ön cephe yakın dövüşü için uygundur (kaba işleme, aralıklı kesme).

Orta Kobalt (%8-10): Zırhlı bir şövalye gibi, dengeli saldırı ve savunma, çoğu geleneksel savaş için uygundur (genel amaçlı işleme).

Düşük Kobalt (%6): Hafif zırh veya deri zırh giyen bir okçu/suikastçı gibi, son derece yüksek saldırı gücüne (sertlik, aşınma direnci) sahip, ancak korunmaya ihtiyaç duyan, güvenli bir mesafeden hassas vuruşlar (bitirici vuruşlar, sürekli kesme) için uygun.

"En iyi" oran diye bir şey yoktur, sadece mevcut işleme koşulları için "en uygun veya en doğru oran" vardır. Hangi malzemenin "kesilmesi" gerektiğine ve nasıl "kesileceğine" bağlı olarak, takım için en uygun "reçeteyi" seçmeliyiz.

Huaxin Hakkında: Tungsten Karbür Çimentolu Dilme Bıçakları Üreticisi

CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD, ağaç işleme için karbür uçlu bıçaklar, tütün ve sigara filtre çubuklarının kesilmesi için karbür dairesel bıçaklar, oluklu kartonun kesilmesi için yuvarlak bıçaklar, ambalaj, bant, ince film kesimi, tekstil endüstrisi için elyaf kesme bıçakları vb. gibi tungsten karbür ürünlerinin profesyonel bir tedarikçisi ve üreticisidir.

25 yılı aşkın süredir geliştirdiğimiz ürünlerimiz ABD, Rusya, Güney Amerika, Hindistan, Türkiye, Pakistan, Avustralya, Güneydoğu Asya vb. ülkelere ihraç edilmektedir. Mükemmel kalite ve rekabetçi fiyatlarımızla, çalışkanlığımız ve hızlı yanıt verme yeteneğimiz müşterilerimiz tarafından takdir edilmektedir. Yeni müşterilerle yeni iş ilişkileri kurmak istiyoruz.

Bugün bizimle iletişime geçin ve ürünlerimizin ve hizmetlerimizin sunduğu yüksek kalitenin avantajlarından yararlanın!

Yüksek performanslı tungsten karbür endüstriyel bıçak ürünleri

Müşteri Hizmetleri

Huaxin Cemented Carbide, toz halindeki tungsten karbürden başlayarak, işlenmiş ham maddelere kadar özel tungsten karbür bıçaklar, modifiye edilmiş standart ve standart ham maddeler ve ön şekillendirilmiş parçalar üretmektedir. Kapsamlı kalite yelpazemiz ve üretim sürecimiz, çeşitli sektörlerdeki özel müşteri uygulama zorluklarını karşılayan, yüksek performanslı, güvenilir ve neredeyse nihai şekle sahip aletler sunmamızı sağlamaktadır.

Her Sektöre Özel Çözümler

özel olarak tasarlanmış bıçaklar

Endüstriyel bıçakların önde gelen üreticisi

Müşterilerin sıkça sorduğu sorular ve Huaxin'in yanıtları

Bu miktara bağlı olarak değişir, genellikle 5-14 gün sürer. Endüstriyel bıçak üreticisi olan Huaxin Cement Carbide, üretimi siparişlere ve müşteri taleplerine göre planlar.

Sipariş ettiğiniz özel makine bıçakları veya satın alma sırasında stokta bulunmayan endüstriyel bıçaklar için teslimat süresi genellikle 3-6 haftadır. Sollex Satın Alma ve Teslimat Koşullarını burada bulabilirsiniz.

Siparişiniz sırasında stokta bulunmayan özel yapım makine bıçakları veya endüstriyel bıçaklar talep ederseniz, Sollex Satın Alma ve Teslimat Koşullarını inceleyin.Burada.

Genellikle önce havale, Western Union gibi ödeme yöntemleri kullanılır. Yeni müşterilerden gelen ilk siparişlerin tamamı ön ödemelidir. Sonraki siparişler fatura ile ödenebilir.bize Ulaşındaha fazla bilgi edinmek için

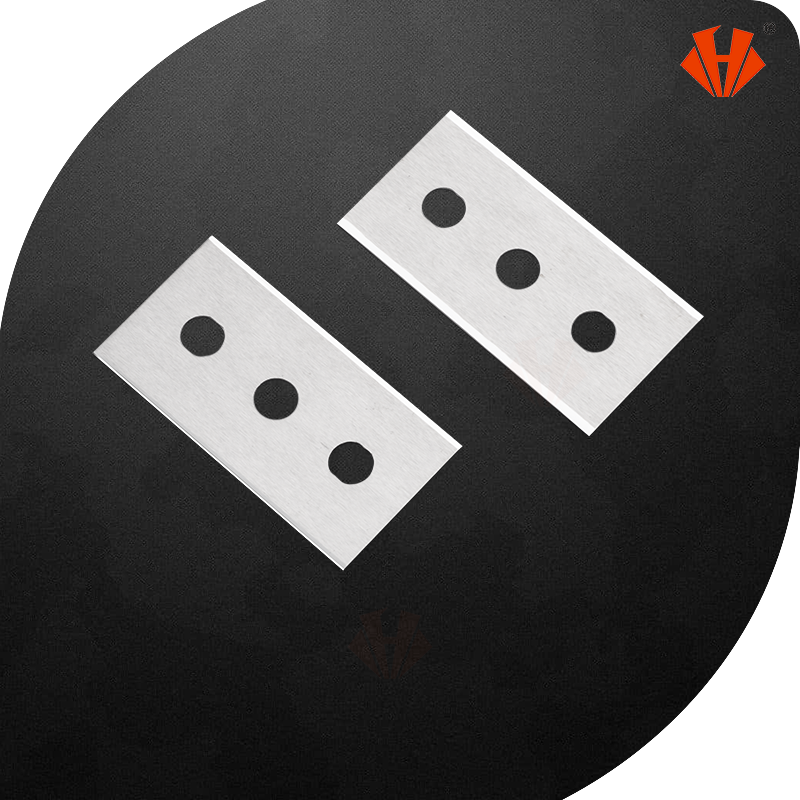

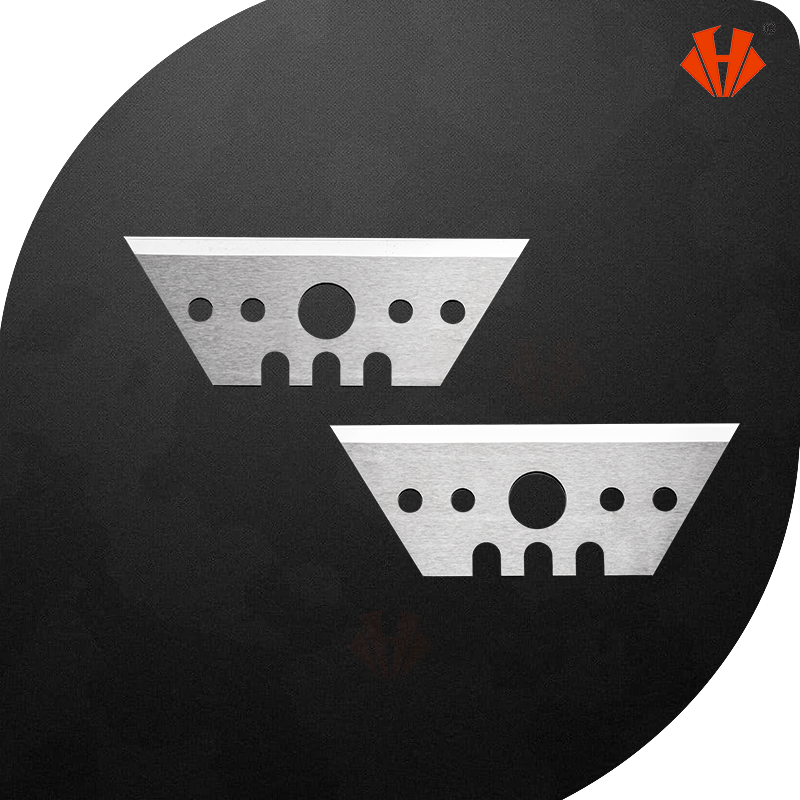

Evet, bizimle iletişime geçin. Endüstriyel bıçaklar, üstü bombeli, altı yuvarlak, tırtıklı/dişli, yuvarlak delme bıçakları, düz bıçaklar, giyotin bıçakları, sivri uçlu bıçaklar, dikdörtgen jiletler ve yamuk bıçaklar dahil olmak üzere çeşitli şekillerde mevcuttur.

Size en uygun bıçağı seçmenize yardımcı olmak için, Huaxin Cement Carbide üretimde test etmeniz için size birkaç örnek bıçak verebilir. Plastik film, folyo, vinil, kağıt ve diğerleri gibi esnek malzemelerin kesilmesi ve işlenmesi için, oluklu dilme bıçakları ve üç oluklu jilet bıçakları dahil olmak üzere dönüştürme bıçakları sunuyoruz. Makine bıçaklarıyla ilgileniyorsanız bize bir talep gönderin, size bir teklif sunalım. Özel yapım bıçaklar için örnekler mevcut değildir, ancak minimum sipariş miktarını sipariş etmenizden memnuniyet duyarız.

Stoktaki endüstriyel bıçaklarınızın ve kesici takımlarınızın ömrünü ve raf ömrünü uzatmanın birçok yolu vardır. Makine bıçaklarının doğru ambalajlanması, saklama koşulları, nem ve hava sıcaklığı ve ek kaplamaların bıçaklarınızı nasıl koruyacağı ve kesme performanslarını nasıl sürdüreceği hakkında bilgi edinmek için bizimle iletişime geçin.

Yayın tarihi: 01-12-2025